鋁管價(jià)格,鋁管生產(chǎn)廠家、鋁合金汽車輪轂鑄造問(wèn)題分析與處理辦法

汽車鋁合金輪圈在鑄造冷卻的過(guò)程中,會(huì)因?yàn)槿垡旱牧魉佟⒗鋮s等因素控制不良而產(chǎn)生收縮及裂痕等缺陷,影響到輪圈的強(qiáng)度無(wú)法通過(guò)彎曲測(cè)試。本文由鑄造的基本程序以及輪圈的鑄造過(guò)程了解汽車輪圈鑄造問(wèn)題產(chǎn)生的原因,評(píng)估如何藉由計(jì)算機(jī)輔助分析的方法來(lái)幫助解決汽車輪圈鑄造時(shí)所產(chǎn)生的問(wèn)題。

1. 金屬鑄造基本理論

金屬鑄造程序分為三個(gè)步驟,加熱、將熔化的的金屬灌注到模穴中、最后冷卻及凝固。

1.1 加熱(Heating)

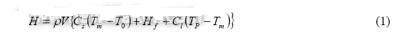

鑄造時(shí)首先要將金屬加熱到熔點(diǎn)以上,然后再注入模穴之中凝固。加熱時(shí)所供給的能量需要大于將金屬熔解的能量,這樣融熔的金屬才有時(shí)間能夠充填模穴。因此加熱金屬所需提供的熱能包含(1)將金屬加熱至熔點(diǎn)溫度時(shí)的熱量、(2)金屬由固態(tài)改變成液態(tài)的熔解熱、以及(3)加熱至灌注溫度時(shí)所需的熱量,可由以下公式表達(dá):

其中H為將金屬加熱至灌注溫度時(shí)所需的總熱量,ρ為密度,Cs為金屬固態(tài)時(shí)比熱,Tm為金屬熔點(diǎn)溫度,T0為環(huán)境溫度,Hf為熔解熱,Cl為金屬液態(tài)時(shí)比熱,Tp為灌注溫度,V為金屬開(kāi)始加熱時(shí)的體積。式(1)所求出的數(shù)值只是一個(gè)大略的估計(jì),因?yàn)橛性S多熱量的特性會(huì)隨溫度的改變而改變,而且一般鑄造都是使用合金,所以式(1)只是用來(lái)說(shuō)明鑄造加熱的概念。

1.2 灌注融熔金屬(Pouring the Molten Metal)

將金屬加熱到灌注時(shí)的溫度是個(gè)重要的因素,由于灌注溫度高于金屬的融熔溫度使得融熔的金屬為過(guò)熱(superheat)的狀態(tài)。越高的灌注溫度液態(tài)金屬的流動(dòng)性(fluidity)越好,模穴的充填也就越快。但流動(dòng)性太好的融熔金屬則會(huì)穿透到沙模顆粒間的小空洞,這樣鑄造出來(lái)的金屬表面便會(huì)有許多的小顆粒。

將融熔金屬倒入模穴中的速度(pouring rate)也是影響鑄造成品質(zhì)量?jī)?yōu)劣的重要因素。流速太慢則熔液尚未填滿模穴之前便開(kāi)始冷卻凝固,流速太快則會(huì)形成紊流(turbulent flow),紊流會(huì)使得金屬的氧化作用加快因而在凝固時(shí)會(huì)產(chǎn)生缺陷或裂縫,另外融熔金屬的密度高,模具表面遭受到融熔金屬紊流的沖擊而加重侵蝕(mold erosion)而縮短了模具的使用壽命。

1.3 冷卻及凝固(Cooling and Solidification)

熔液填滿模穴之后便開(kāi)始冷卻,合金冷卻時(shí)溫度與時(shí)間的關(guān)系如圖1所示,由于合金含有不同的金屬,因此合金由液態(tài)轉(zhuǎn)變成固態(tài)的過(guò)程中會(huì)有一段液態(tài)固態(tài)共存的區(qū)域如圖1中左圖所示,而其凝固的溫度也不會(huì)如同單一金屬保持在固定的溫度,會(huì)有一段溫差。由灌注溫度冷卻到固態(tài)所需的時(shí)間稱之為凝固時(shí)間(solidification time)

影響凝固時(shí)間的因素有很多,包括鑄件的體積、表面積,模具材料的比熱、熱傳導(dǎo)系數(shù)以及鑄造金屬的比熱、熔解熱、熱傳導(dǎo)系數(shù)等,因此凝固時(shí)間可以藉由一經(jīng)驗(yàn)公式“Chvorinov’s Rule”來(lái)估算。

其中TST代表凝固時(shí)間(total solidification time),V為鑄件的體積,A為鑄件的表面積,指數(shù)n的值通常設(shè)為2,Cm為鑄模系數(shù)(mold constant),此系數(shù)需經(jīng)由實(shí)際的鑄造過(guò)程所推得,它包含了模具材料與鑄造金屬的材料性質(zhì),以及灌注溫度等參數(shù)的綜合。由式(2)我們可以了解在在鑄造凝固的過(guò)程中影響冷卻速度兩大因素:模具體積與表面積的比例AV以及模穴散熱的能力Cm,式(2)除了能預(yù)估整體的冷卻時(shí)間,也指出如果我們要針對(duì)局部的冷卻速度作調(diào)整,也需由此兩個(gè)方向著手。例如在冷卻速率較慢的部位采用散熱較快的金屬模具材質(zhì),或是在AV比值較小溫度冷卻較快的部分加以保溫減緩冷卻速率,以利熔液能順利流動(dòng)補(bǔ)充。

|